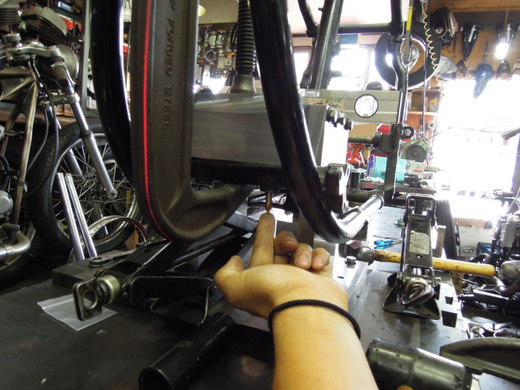

穴がなるだけ真っ直ぐに開くように試行錯誤

残りの穴をガイドにして下穴を開けたり

ビシっと真ん中に穴を開け、ねじ山を切ったの図

一応、精密ボール盤ってだけにそれなりの精度が出てると思います。

裏の車庫に壊れてる吉田のボール盤もあるんだけど、治すのが大変そうで何年も放置なのはどーでも良い話。

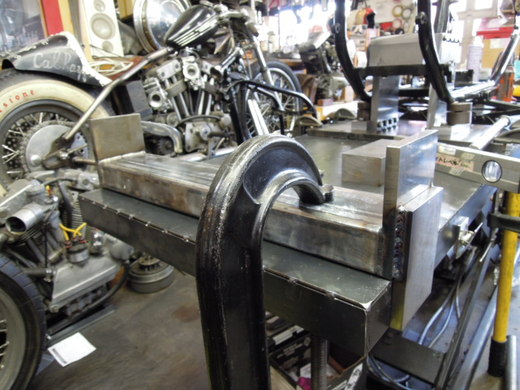

ベースプレートにも下穴を開けて

下穴の座標位置を変えずに、ボール盤でタップを切ります

タッパー(専用機)では無いですが、この方が垂直にねじ山を作れるので手作業ではやらないです。

ちょっとコツが要りますが

嬉しがって仮組み

カスタムの作業中にも無駄に仮組みしたりして作業効率を下げてますが、テンション上がるってのも大事

フレームのそれぞれの穴に合わせてスリーブを製作

内径はセンタードリル直径に合わせてあるので、こんな感じの方法で下穴のセンター出しをしました。

手間かけ過ぎのアナログな方法ですね。

これはフロント左のエンジンマウント穴です。

その前に、曲りの無い純正フレームを使い位置決めしてるんですが、そういった作業が地味に凄い時間かかる。

写真の日付けで確認した所、5月頭から始め、さっきの仮組みの状態まで3日分くらいかかってて、仕事が詰まってきて2ヶ月半以上 間が開いてこの辺の作業は7月23日でした。

何度も言ってますが私のブログのほとんどが結構前の事を書いております。(お知らせとか以外)

こういう物も製作して

取り敢えず完成

次回、修正作業編です