カスタムはお断りしてるので、溶接機を触る頻度がかなり低くて腕が鈍りそう

私の修理法では欲しい工具が売ってない時が多い、売っていても精度が汎用(はんようって読んでね)レベルなので高い工具でもイマイチ

あとは必要になったら、使えそうな物を注文して待つより作った方が早いってのもあって、工具なり道具なり作る方が多いデス

今回はミッションに内圧かける工具

前までゴム栓でやつてたんだけど、使い勝手悪かったのでこんなの作りました

オイル漏れの箇所の特定する役立ちます

それ以外に使ったりもしますが

カテゴリー: Tools 工具

フレーム修正台の製作 part③ 修正作業編

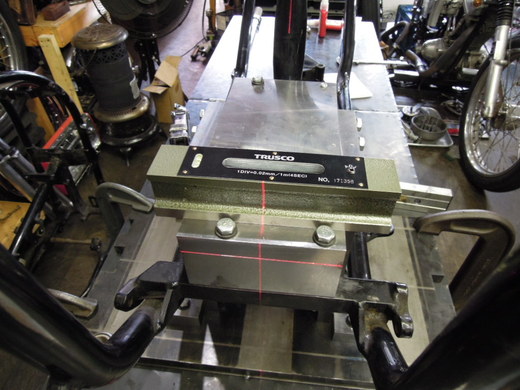

完成した治具(ジグ)にフレームをセットして前後エンジンマウントの水平を出すんですが、その作業の前に台に対してレーザーのセンター出しというか位置決めをします。

一般的にレーザーを当てると垂直、水平が出てネックの垂直度が正確に計測出来ると思われがちですが、実はレーザーを設置する位置によって曲がったネックでも垂直が出てるように見えてしまう事があるのです。

他の修正方法である様にネックを横から見た時にも垂直にセットするのも一つの解決方ですが、その時のエンジンマウントの水平度が怪しくなる様な・・・

修正屋さんくらいしか意味が解らない事を言ってしまいましたが、色々な考えがあった上でこの方法を採っております。

んなこんなで結構な時間掛けて修正治具にフレームをセットすると、ネックが右に10mm程振っているのが確認出来ます

ズームイン!

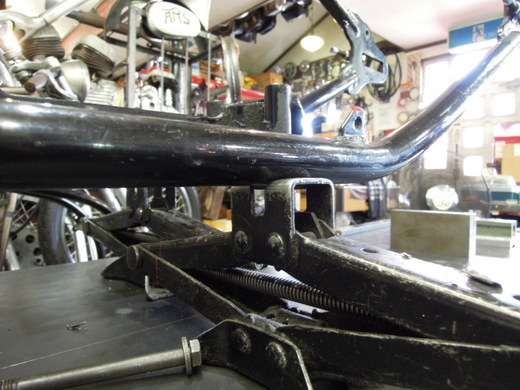

グイグイっと修正の図(※事後のヤラセ画像です)

出来れば熱を入れたくないので常温で修正。

まぁハーレーのフレームはごっついので、火を入れてもそうそう大丈夫っちゃー大丈夫な気もするんですが、その辺はまだ確証が持てないので何も書けません。

(しっかりとした根拠も無いのに、駄目っぽいからという理由で簡単に否定するのも何か違う気がする)

立ち入り禁止テープが大げさに貼ってありますが、前記のとおりレーザーの設置位置が狂うと非常に困るので、動かない様にしておきます。

ちなみにアライメントを見る棒を押してるんじゃありません。

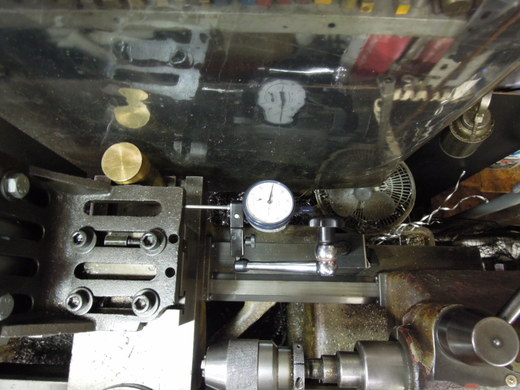

データ取りの為にフルアナログ測定器で測定・・・

※これも事後のヤラセ画像なので一部オカシイ点があります。

まぁ私にしか解らないんでイチイチ言わなくてもいいんですが、当ブログではチョイチョイやる手です。

わざわざ作業後にブログの為に写真撮り直す事が希にあるんです。

ビギナーズラックでしょうか?なんと1発で修正出来ました。

何日も掛けて製作し、何時間掛けてセットしたのに一瞬で終わってしまい、なぜかガクッと来たような喜ばしいような・・・

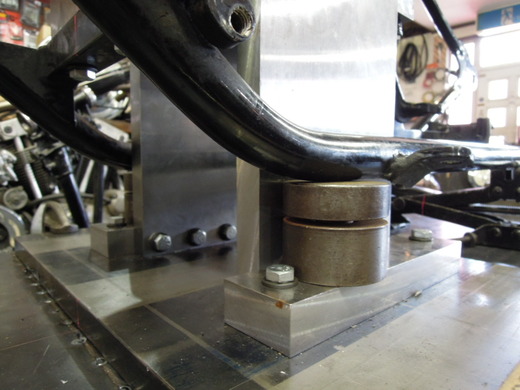

ここにスクリュージャッキをかましたり

ここも支えたりしたおかげか

修正台自体がガッチリしてるのか、修正後も治具に狂いは見られませんでした。

なぜエンジンマウントの水平基準にこだわるかを解りやすく言うと、チェーンやベルトの傾きがリアホイールの垂直度と変わってくるのがアレだからです。

判りにくいですが、これはリアアクスル(ホイールのシャフト穴)の歪み修正前の図

修正後・・・・・

途中の写真が無いので省略します。

と嘘ついてみたり・・・

というのも、まだちょっとやり方に確信が持てないので割愛させて頂きます。

ちなみに火は入れてないです。

リアホイールを取り付けて着地した時にフレームのどっちにシャフトが接触するか考えた上で測定。

こういうところもガタが多く、精度の悪いハーレーは、そこんとこを理解していないと国産車の様にはいかないので、ちゃんと出来る業者を探すのがムズイと思ったので自分でやります。

「水準器の気泡が真ん中じゃないやん」という細かい事を言う人に動画を貼っておきます

2年前に「クランクバランスに使ってる道具」として動画を撮ったんですが、自分で見直すと「オタクみたいで気持ち悪い」と思い使わなかった動画です。

ティッシュを剥がして1枚にした厚みで気泡が振り切れるという、とても気持ち悪い精度の水準器なので、「1目盛分くらいズレててもカナリの水平が出てます」と言う、わざわざ説明してる感が気持ち悪いですね。

※一瞬向こう側に気泡が振れますが、奥にあるフライホイールに乗っかってしまった為。と気持ち悪いくらい細かい説明。(イチイチ細かいツッコミ入れてくる気持ち悪い人への対応です)

んで、いつか機会があれば以前から居るこの”ネック真っ直ぐ付ける君”とドッキングして更にリア周りも治具作って、カスタムフレームを作れる治具にアップデート出来る様にその辺も考えた上で今回の治具は設計されております。

ぁっ、もうカスタム受け付けてないんだった・・・・・・ガックシ

フレーム修正台の製作 part②

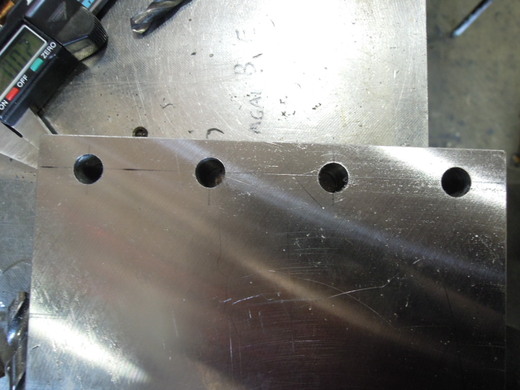

穴がなるだけ真っ直ぐに開くように試行錯誤

残りの穴をガイドにして下穴を開けたり

ビシっと真ん中に穴を開け、ねじ山を切ったの図

一応、精密ボール盤ってだけにそれなりの精度が出てると思います。

裏の車庫に壊れてる吉田のボール盤もあるんだけど、治すのが大変そうで何年も放置なのはどーでも良い話。

ベースプレートにも下穴を開けて

下穴の座標位置を変えずに、ボール盤でタップを切ります

タッパー(専用機)では無いですが、この方が垂直にねじ山を作れるので手作業ではやらないです。

ちょっとコツが要りますが

嬉しがって仮組み

カスタムの作業中にも無駄に仮組みしたりして作業効率を下げてますが、テンション上がるってのも大事

フレームのそれぞれの穴に合わせてスリーブを製作

内径はセンタードリル直径に合わせてあるので、こんな感じの方法で下穴のセンター出しをしました。

手間かけ過ぎのアナログな方法ですね。

これはフロント左のエンジンマウント穴です。

その前に、曲りの無い純正フレームを使い位置決めしてるんですが、そういった作業が地味に凄い時間かかる。

写真の日付けで確認した所、5月頭から始め、さっきの仮組みの状態まで3日分くらいかかってて、仕事が詰まってきて2ヶ月半以上 間が開いてこの辺の作業は7月23日でした。

何度も言ってますが私のブログのほとんどが結構前の事を書いております。(お知らせとか以外)

こういう物も製作して

取り敢えず完成

次回、修正作業編です

フレーム修正台の製作 part①

まだまだ欲しい道具や機械がいっぱいあるけど、なかなか買えない。作りたい道具も然り。

クオリティーアップには繋がるけど、利益は別に上がらん(高級店は別だと思いますが)

なので、なかなか買えない。というか単純に買う金がねぇって感じです。

こんな話をすると、大概「えっ、まだ欲しいモンあるんですか?」と聞かれるが、ほんとキリが無いくらいあります。

そんな中、とある組立バイクが事故で入ってきて、曲がったフレームを載せ換えようと陸事に問い合わせると、そのバイクメーカーの証明が必要だという。

しかし、そのバイクのメーカーはもう無くなっているので、その組立バイクが使ってるフレームメーカー(コッチは現存してる)に証明書出して貰えばいいんじゃないですか?と聞いてみたが、それでは登録出来ませんとの事。

なので自ずとフレームを修正して使うしかない。

じゃあ、修正機・・・作っちゃいますか?

「そんなん修正の専門業者に出したらいいやん」と同業者に言われそうですが、その際に色々調べたら、私の理想の修正機を使っている業者が見当たらなかったのです。

通常、バイクのフレーム修正はスイングアームの軸を水平基準として、ネックを垂直に修正するというのが一般的なんですが、リジッドフレームの場合、スイングアームが無いので、修正機にセット出来ないんです。

上記の写真の場合だと、4速フレーム改のハードテールなので、フレーム下部の穴を使いセットしてるが、ここの水平度の精度はカナリ怪しいし、他にも画像検索したらメカニカルドラムの純正リジッドのクロスオーバーシャフトから取っていたり、リアアクスルで取ってたりと、微妙なやり方の業者しかその時は見つからなかったのです。

「それってフレーム(製作用)治具に載せてるだけやけど、そっからどうやって修正かけんの?」みたいな素人騙しみたいなのもあったり。(それっぽくは見えますが)

私の理想はエンジンマウントを水平基準としてガチっと固定出来るのが欲しい。そんなん見た事無いんで作っちゃおうかと。

※この記事を書く時に検索しなおしたら、良さげな業者が見つかりました☆ ・・・・・・・・・ガックシ

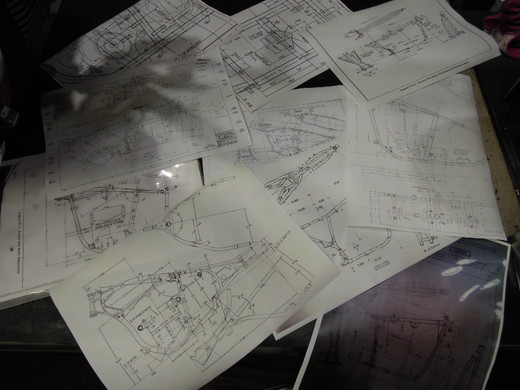

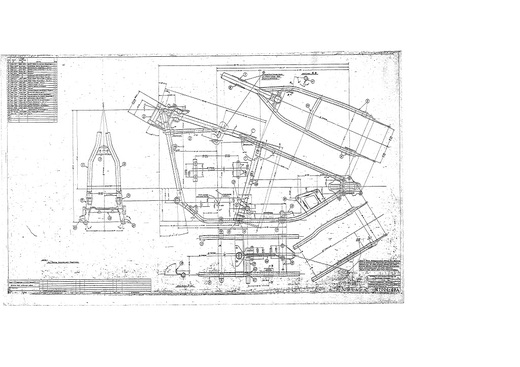

便利なもので、頑張って英語で色んなワード入れるとこんな感じでフレームのデータが見れたりします。

今後知りたいのは、フレームの材料の成分分析のデータ。

なんとなく少しは判ってるんですがね。

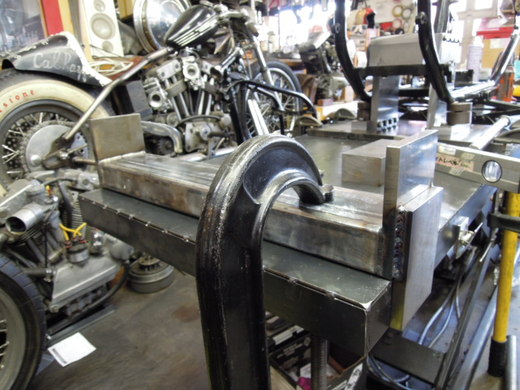

それでは、旋盤を使って材料を削ります・・・・・・・・

ん?フライスか??

当店の改造旋盤はこんな事が実は出来るのです。

変な事考えるのが得意なのです。私。

ちなみにこういう物が作れます。

穴の間隔も正確に開けれます。

まぁ、作って解ったのはフライス買えよって事でした。

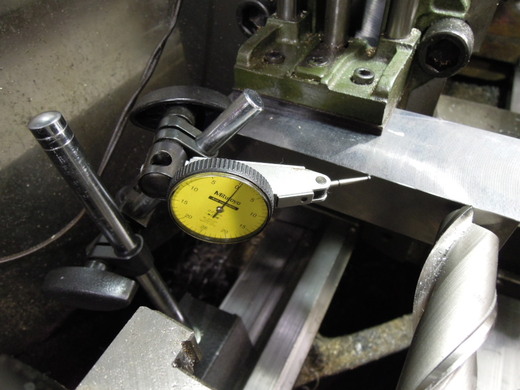

順番が違いますが、こんな感じで基準をとってやると

必要にして十分の精度が出ております。

色んな資料を見ると、リアエンジンマウントとフロントエンジンマウントの高低差は2インチと書いてあるのと1.99インチと書いてあるのがあったんですが、取り敢えず2インチで。

X軸の移動量は「フルアナログカウンターで!」・・・・・・・・

貧乏くさいと取るか、職人っぽいと取るか。

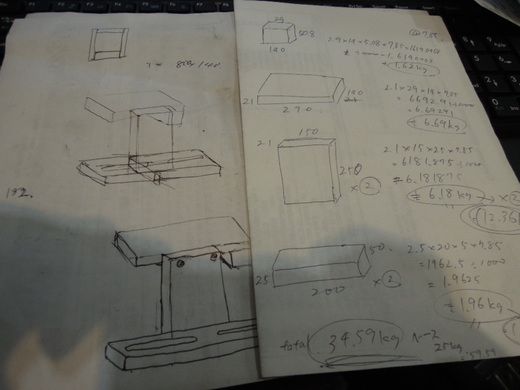

もうちょいマシな図面書いたんだけど紛失・・・・・

体積を求めて比重を掛けて単位を合わせると、実際の重量が大体どのくらいになるか計算出来ます。

全部で60kgくらいの重さになりそうです。

他の部品にも穴を開けて行きます

たかだか穴4つですが、汎用ボール盤でビシッと揃えて開けるのはカナリ難しいし、時間がかかるのはやった人にしか解らない系。

長くなりそうなので、つづく。

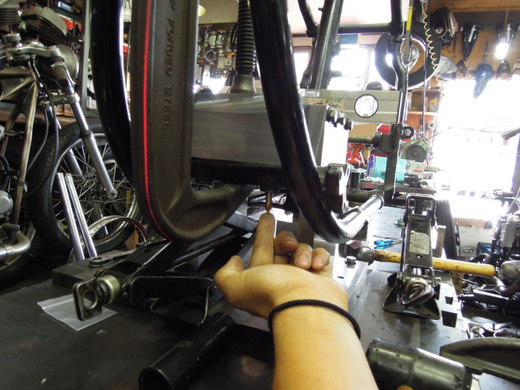

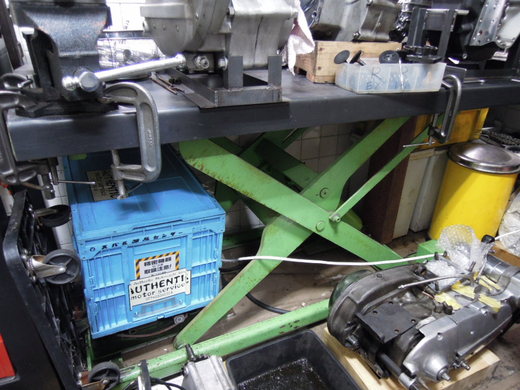

作業リフト

春に向けて準備開始です。

1月28日の記事「大変です」に書いてた作業リフトのベース

作業効率UPの為にやろうと心に決めて2ヶ月弱。

全く余裕なんか無くってナカナカ出来なかったんですが、確定申告も終わったんで(別に余裕が出来た訳では無いんですが)やっとこさ着工し出しました。

本体をテキトーにスプレーで塗って、枠(レール部分)を乗せてみたの図。

そうそう、塗る前にちゃんと動くか診たら見事にウンともスンとも言わなくて、電気周りを軽く見て、(なぜか在庫してる)タービン油を入れたら動く様になりました。

機械屋さんに来て貰って診てもらえばいいんだろうけど、なんせド田舎だし急な故障時に自分で直せた方がいいんで自分でやります。

枠が完成。

簡単に出来た様ですが、強度、安全性、稼動部の剛性(溶接の歪みを考慮しながら)、上げ下げ時の位置関係とかイロイロ考えてたら結構時間かかっちゃいました↓↓

こうなると早く天板が欲しいなぁ。(3日くらい前の状態)

で、本日午後から京都に引き取りや廃車手続きに行ったので、鋼材屋に行って天板をゲッツ。

ピピッとくっつけて完成!

スロープも作っときました。

そうそう、昇降スイッチも無かったので、廃品で作っときました。

I am エコロジスト

仲良くパンヘッドが並んでおります。

偶然にどっちも1954年。

50周年記念モデル(※100周年モデルは2003年なのに、なぜか50周年は1954年。)

よし!ウチも目標は50周年だな。

あと2台同時に作業可能なスペースも確保。

イロイロ考えたら、リフト5台が理想かな?とか思ったけど、そんな広くないし無理!てかどっち付かずになりそうな気もするし・・・

実はもう一台持ってるんですけどね。

なぜかエンジンルームの中にあります。

重~いエンジンを載せるのが楽なのと、ヘッドボルトとか締める時にとかに好みの高さでやるとボルトが喜んでる声が聞こえるのです。

とりあえずしばらくはこの体制で行きます!頑張ります